Как ПЭТ способствует замкнутому циклу переработки пластика

Процесс замкнутого цикла переработки «бутылка в бутылку» представляет собой вершину устойчивого управления материалами, а PET является ключом к функционированию этой сложной системы. Ядро процесса включает четыре основных звена: «сбор - очистка - дробление - регенерация»:

Сбор и предварительная обработка: собирайте отходы PET бутылки через полную сеть переработки и удаляйте этикетки, масляные пятна и другие загрязнители с помощью высоконапорной очистки;

Физический процесс регенерации: измельчите чистое тело бутылки в фрагменты размером в миллиметры (фракции PET), а затем преобразуйте их в пищевой rPET смолу через сушка и грануляцию расплавом;

Реализация замкнутого цикла: новая смола используется непосредственно для экструзии, чтобы производить новые бутылки, формируя бесконечный цикл от «бутылки к бутылке».

Этот процесс не зависит от первичных ресурсов, таких как нефть. Согласно отраслевым данным, каждая тонна используемого rPET может сократить выбросы углерода на 2,5 тонны и сэкономить 70% потребления нефти, что эквивалентно «снижению углерода» для земли, в то время как «экономия нефти» составляет более 1500 литров.

Уникальные свойства PET: химическая стабильность создает основу для переработки

Причина, по которой PET является идеальным материалом для замкнутой переработки, заключается в его двойных барьерных преимуществах «термической стабильности + химической инертности»:

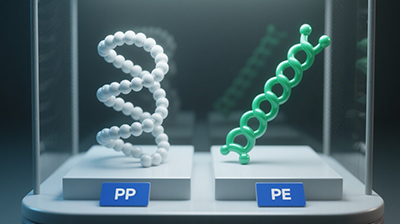

Стабильность молекулярной структуры: PET полимеризуется из терефталевой кислоты и этиленгликоля, образуя прочные эфирные связи между молекулярными цепями, с температурой плавления до 255°C, что значительно превышает обычные пластики (такие как PE около 120°C), обеспечивая его неподверженность деградации после многократных плавлений;

Сопротивляемость к эрозии окружающей среды: стойкость к кислотам (например, газированные напитки), стойкость к щелочам (например, моющие средства) и стойкость к УФ-излучению. Даже после более чем 10 циклов переработки его прочность на разрыв может сохранять более 95% от начального значения, в то время как такие материалы, как полипропилен (PP), могут сохранять только 70% своих показателей.

Эта "новая как новая" характеристика делает его единственным переработанным пластиком, который был сертифицирован FDA (Управление по контролю за продуктами и лекарствами США) для прямого контакта с пищевыми продуктами, обеспечивая защиту безопасности для сценариев с высоким спросом, таких как бутылки для напитков.

Глобальная инфраструктура переработки: основа для широкомасштабного применения

Закрытая цепочка переработки ПЭТ зависит от зрелой системы сотрудничества "политика-промышленность-технология":

(I) Сетевая переработка, основанная на политике

Ведущая модель Европейского Союза: Германия достигла 97% уровня переработки бутылок из ПЭТ благодаря "системе залога", и потребители могут получить 0,25 евро кэшбэка за каждую возвращенную бутылку;

Путь к рынку в Соединенных Штатах: Калифорния требует, чтобы бутылки для напитков содержали 15%-25% rPET, что снижает цену rPET на 10%-15% по сравнению с первичными материалами.

(II) Система сортировки с технологическими обновлениями

Сортировка с помощью ближней инфракрасной спектроскопии (NIR): 500 бутылок можно идентифицировать в секунду с точностью более 99,5%, и ПЭТ можно точно отделить от мешающих материалов, таких как ПВХ и ПС;

Прорыв в химической переработке: ПЭТ разлагается на мономеры и повторно полимеризуется для достижения "нулевого загрязнения" при регенерации, а стоимость на 20% ниже, чем при традиционной физической переработке.

(III) Промышленная экология экономического замкнутого цикла

Рынок rPET демонстрирует "двойной рост спроса и предложения": глобальный спрос на rPET достигнет 8 миллионов тонн в 2023 году с ежегодным темпом роста 12%. Из них компания Coca-Cola закупает 500,000 тонн rPET каждый год, что эквивалентно переработке 25 миллиардов бутылок для напитков.

Двойная ценность rPET в терминах экологии и бизнеса

(I) "Зеленый калькулятор" для сокращения углеродных выбросов

Сравнение потребления энергии: для производства 1 кг первичного ПЭТ требуется 7,2 кВтч электроэнергии, в то время как rPET требует всего 3 кВтч, что снижает потребление на 58%;

Эффект замещения ресурсов: В мире производится около 50 миллионов тонн ПЭТ в год. Если весь rPET будет использован, можно сократить потребление сырой нефти на 320 миллионов тонн, что эквивалентно годовому спросу на нефть 20 миллионов автомобилей.

(II) «Устойчивый знак» для обновления бренда

Ведущие компании включили rPET в основу своих ESG-стратегий:

PepsiCo: Цель на 2025 год - достичь 50% содержания rPET в своих бутылках с напитками и запустить «полностью прозрачные бутылки rPET», чтобы интуитивно продемонстрировать обязательства по охране окружающей среды потребителям;

Nestlé: Запустила воду в бутылках на 100% из rPET на европейском рынке, с углеродным следом на 80% ниже, чем у традиционных бутылок, а премия за продукт составляет 15%-20%, что по-прежнему популярно.

Этот позитивный цикл «инвестирование в окружающую среду - добавленная стоимость бренда» движет rPET от «статьи расходов» к «фактору конкурентоспособности».

Существующие проблемы и решения

(I) Конец сбора: узкое место эффективности «последней мили»

Источник проблемы: Уровень переработки в развивающихся странах составляет менее 30%. В Юго-Восточной Азии и других местах, из-за высокой стоимости ручной сортировки, около 40% бутылок ПЭТ попадает в океан;

Инновационные решения:

Цифровое отслеживание: Индийская компания PET Recycling Co. запустила приложение «Bottle Bank», где пользователи могут зарабатывать очки для обмена на товары, сканируя код, увеличивая уровень переработки на 45%;

Модель совместного управления сообществом: Кения увеличила уровень сбора бутылок ПЭТ в сельских районах с 12% до 68% благодаря «Женскому кооперативу по переработке».

(II) Конец переработки: контроль загрязнений и технические затраты

Болевой момент загрязнения: клеи для этикеток и крышки бутылок (в основном из материалов ПП) смешиваются, в результате чего цветовая ценность rPET (значение L*) ниже 85 (пищевой стандарт требует ≥90);

Технологический прорыв:

Физическое обновление очистки: Японские компании используют сверхкритическое очищение углекислым газом для растворения клеев при 31°C и 7,3 МПа, увеличивая эффективность очистки в 3 раза и обеспечивая нулевой сброс сточных вод;

Снижение затрат на химическую переработку: Компания Loop Industries в США разработала технологию деполимеризации с низкой стоимостью, чтобы сделать затраты на производство rPET близкими к затратам на первичные материалы, и планирует достичь целевой цены в 1 доллар за фунт к 2025 году.

Перспективы: От «Замкнутого цикла» к «Бесконечному циклу»

С внедрением таких политик, как углеродные тарифы (CBAM) и новые правила ЕС по пластикам, замкнутая переработка PET меняется с «опционального варианта» на «жесткое требование для компании».

«Революция переработки пластмасс», возглавляемая PET, по сути, заключается в реконструкции линейной экономики модели «добыча - использование - выброс» в бесконечный цикл «переработка - регенерация - повторное использование».

Наша платформа соединяет сотни проверенныхкитайских поставщиков химической продукциис покупателями по всему миру, способствуя прозрачным сделкам, лучшим бизнес-возможностям и партнерствам с высокой добавленной стоимостью. Независимо от того, ищете ли вы оптовые товары, специальные химикаты или услуги по индивидуальному закупу, TDD-Global является надежным выбором для вас.